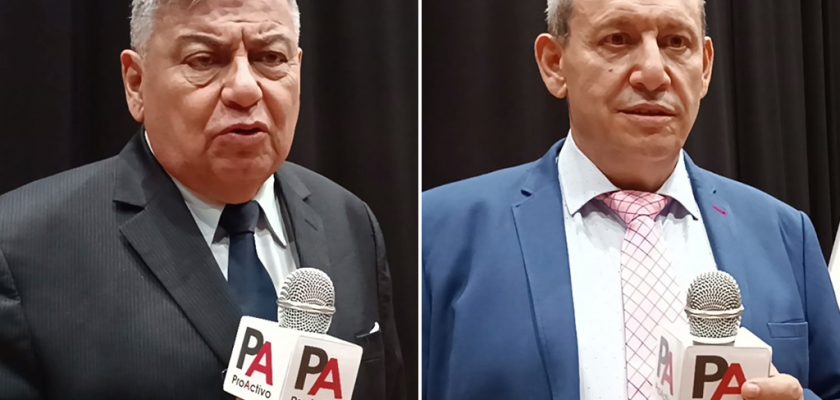

José Luis Delfín, ingeniero senior de proyectos en Qroma; y Julio Crespo Villalobos, gerente de Julio Crespo Perú; participaron en la Semana de la Ingeniería Química.

ProActivo | La corrosión, es la causa de más del 8 % del PBI en pérdida. Es un enemigo silencioso para las economías y el desempeño de las empresas. La información fue brindada durante una presentación sobre el tema en la Semana de la Ingeniería Química, organizada por el Colegio de Ingenieros del Perú, Departamental de Lima.

“Si se previene la corrosión, se puede tener una reducción entre el 15 y 35 % de lo que se invierte en mantenimiento”, aseguró José Luis Delfín, ingeniero senior de proyectos en Qroma.

Con 40 años de experiencia técnica, asesorando en los principales proyectos que se construyeron en el país, el experto puntualizó que el primer paso para evitar la corrosión, es la toma de conciencia de los usuarios para comprender la naturaleza y magnitud de dicho proceso.

Polvo eres y en polvo te convertirás

Delfín explicó que por ejemplo en el caso del hierro, se convierte en óxido de hierro y se hace una serie de transformaciones metalúrgicas mecánicas físicas químicas etc. tan pronto deje de influir. Además, dijo, otro factor es que la corrosión es un proceso electroquímico en el cual el metal reacciona con su medio ambiente para formar óxido u otro compuesto.

“En la industria minera, se ve la corrosión en el proceso minero, tanto por condiciones del ambiente como por agentes químicos. Allí es posible evitar la corrosión en todos los procesos que empiezan con la extracción del mineral, pasan por las etapas de conminución, molienda y hasta la planta de procesos, entre otros, protegiendo incluso las estructuras de concreto”, manifestó en declaraciones recogidas por ProActivo.

Cómo controlar la corrosión

En la actualidad las industrias ya ven una serie de mecanismos para evitar los males de la corrosión. Así el cambio de ingeniería para el diseño de las aleaciones de los metales, para que estos se vuelvan más fuertes es una opción, ilustró.

También dijo que están las tuberías por HPL (High Pressure Laminate – Laminado de alta presión) y el reemplazo de las parrillas por aquellas de plástico reforzado con fibra de vidrio (FRP).

Otra forma de protegerse de la corrosión, señaló, es la protección catódica, así como la creación de microclimas, mediante extractores de aire y de humedad.

Por último, precisó: “Está la protección con recubrimientos, que es una de las aplicaciones más económicas que puede dar tiempos de mantenimiento de retraso de la corrosión entre 3 y 15 años”.

Al respecto añadió que en ese ámbito existen tres mecanismos y que pueden ser usados uno solo o dos o los tres combinados. Están el de inhibición (recubrimiento con pinturas con pigmentos anticorrosivos), el de barrera (cuando se evita que el agente químico ingrese, dando mayor espacio de impedimento, generalmente pintura epóxica); y la de sacrifico (pintura a base de zinc que deja entre 90 y 95 % de polvo de zinc en pintura seca. De tal manera que los electrones que causan la corrosión antes de ingresar al fierro, primero ingresan al zinc).

Protección anticorrosiva

A su turno, Julio Crespo Villalobos, gerente de Julio Crespo Perú la firma experta en ingeniería de protección anticorrosiva, refirió que cuentan con una serie de nuevos elementos para ser más eficientes en los procesos de limpieza y recojo de residuos. Entre ellos, el “Waterjetting”, que consiste en un chorro de agua a alta o ultra alta presión. Asimismo, vienen diseñando nuevos tipos de abrasivos, para evitar afectar al medio ambiente y ser más proactivos al respecto.

Al ser consultado Julio Crespo, sobre el efecto de la corrosión, dijo que una empresa “empieza con el 100%, al año siguiente tiene una comisión pequeña y así sucesivamente hasta que al final, llega a un punto en que ya no tiene estructuras para mantenerse”.

“Si no haces un mantenimiento adecuado a la superficie, vas perdiendo a tu empresa y tus equipos. Es decir, desde el momento que compras un equipo, lo tienes que mantener te guste o no, lo trabajes o no lo trabajes”, remarcó.

Crespo indicó que la empresa tiene 50 años en el mundo y 12 en Perú, periodo en el que estableció una alianza con Qroma para brindara el mejor servicio a los usuarios. “Pasamos nuestra experiencia de qué es lo mejor para determinados tipos de ambientes. Por ejemplo, la costa tiene un ambiente muy diferente al de la selva o al de la sierra del país. Definimos entre ambos que sistema es el más adecuado, bajo normas UNE-EN ISO 12944 (sobre pinturas y ambientes corrosivos)”, indicó.

Finalmente, la ingeniera Gloria Contreras, presidenta del Capítulo de Ingeniería Química del CIP-CDLIMA, señaló que “la ingeniería química se ha vuelto la ingeniería de la sostenibilidad, todos los procesos han cambiado a descargas cero y a procesos ecoeficientes en todos los sectores, tanto en el sector del agua, en los sectores industriales de procesos, la producción de energía y la reutilización de todo aquello que antes considerábamos residuos”.

El CIP celebró la Semana de la Ingeniería Química del 22 al 26 de enero del 2024.