Por Daniel Flores, Senior Engineer, Technical Sales Support Metso Perú & North

Para hacer más eficientes los procesos de molienda, la minería peruana y regional está paulatinamente dando pasos hacia la migración a sistemas de descarga helicoidal para los molinos SAG, con el fin de aumentar el throughput y tonelaje procesado al final de la campaña proceso que va más allá de solo cambiar los revestimientos en las tapas, cilindro y diseño de parrillas para superar los desempeños de los revestimientos con diseño radial.

En Metso contamos con las credenciales necesarias para responder a estos retos, con una metodología y tecnologías probadas en diversas operaciones en la región y a nivel global.

Para iniciar con la propuesta de migración, se parte de un rediseño de los revestimientos actualmente en operación, luego dichos diseños son evaluados por simulaciones propias de Metso y desarrolladas para este tipo de soluciones, para poder avanzar en el proyecto es necesario generar una sinergia entre Metso y el cliente y trabajar en equipo de forma colaborativa, priorizando la transparencia en la información operativa que se usará de base y analizando los resultados obtenidos enfocados en cumplir los nuevos objetivos operativos.

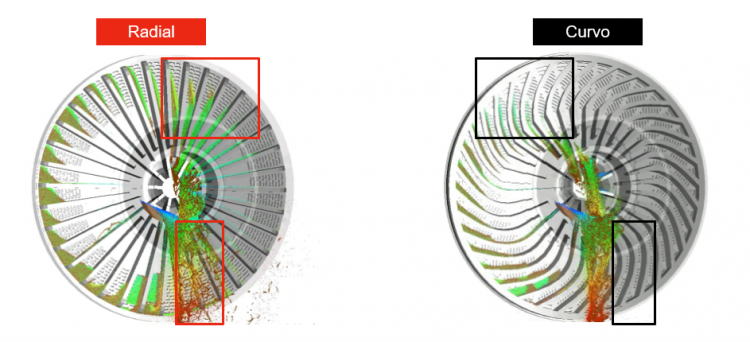

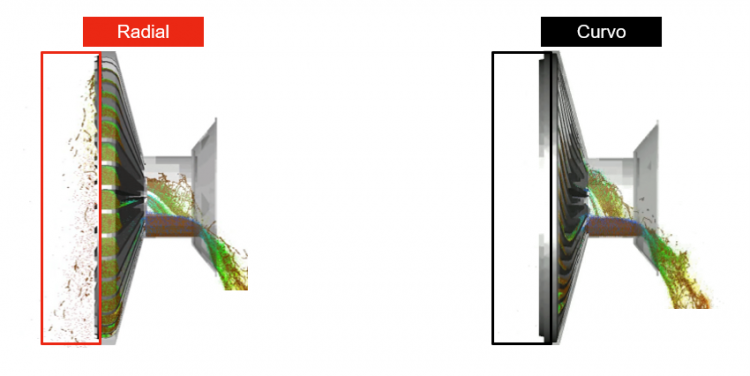

Los nuevos diseños se basan en la implementación de parrillas curvas en reemplazo de los sistemas radiales, además los cambios también involucran al diseño de los revestimientos en el cilindro que pasarán a tener un perfil enfocado en un giro unidireccional, además la tapa de alimentación y sistema de descarga deberán de guardar relación con los objetivos del proyecto. Es en esta última zona, el sistema de descarga donde Metso se diferencia frente a los sistemas curvos del mercado, ya que tanto las parrillas como los cajones

calzan simétricamente, para que el flujo que ingresa de las parrillas a los cajones se evacue de manera correcta logrando reducir drásticamente o eliminar prácticamente las recirculaciones al interior de los cajones descargadores (carry over) y además la recirculación hacia el interior del molino (flowback).

En síntesis, a lo descrito anteriormente, el sistema helicoidal o curvo Metso presenta una mayor capacidad de descarga que el sistema radial.

La importancia de las simulaciones

En Metso, estamos ofreciendo a nuestros clientes con molinos SAGs un sistema descarga con excelentes prestaciones, todo esto basado en la experiencia y casos de éxito comprobados, pero ¿Cómo validamos los nuevos diseños y que son estas simulaciones?

Contamos con una herramienta propia de simulación DEM-SPH 3D, dicho simulador evalúa el desempeño del sistema de descarga del molino SAG, con la posibilidad de analizar distintos diseños y su efecto en la operación, de las simulaciones se obtienen los siguientes:

- Movimiento de carga a través del sistema de descarga.

- Recirculación hacia el interior del molino y de los cajones (flowback y carry over).

- Identificación de zonas de desgaste.

En este caso, la simulación considera el diseño actual radial y lo comparamos con el propuesto helicoidal Metso, esto puede ser bajo las condiciones actuales de operación o frente a condiciones que la operación se enfrentará a futuro.

Con estas innovaciones, logramos que toda la carga esté siendo evacuada sin volver al molino, mejorando directamente el throughput, mientras que en un sistema radial el Flow back o retorno de carga es una limitante para el aumento de tonelaje procesado.

Otro punto relevante es no producir o evitar un cuello de botella aguas abajo por el mayor ingreso de carga, ya sea en las bombas, en el trommel, en las zarandas o en la molienda secundaria. Para ello contamos con especialistas en el estudio y ejecución de estos cambios, además a diferencia de los proveedores tradicionales, en Metso abarcamos la migración con una mirada integral al proceso.

Además, tenemos tiempos de entrega acorde a las necesidades de las operaciones y contamos con fábricas y funciones Metso, pudiendo suministrar nuestros revestimientos metálicos desde nuestras fundiciones en Brasil Sorocaba y los revestimientos híbridos desde nuestras plantas en Lima Perú o Con Con Chile, desarrollando en conjunto con nuestros clientes una estrategia de mantenimiento especial para cada necesidad.

En resumen, nuestra propuesta de descarga helicoidal o curva no solo se enfoca en la tapa de descarga sino en el molino SAG integralmente, contamos con simuladores especializados para este tipo de propuestas, con el compromiso del equipo de ingeniería Mill Lining local, regional y global que aseguran un correcto análisis y desarrollo técnico de cada proyecto, además del respaldo de nuestras fundiciones y fábricas para el suministro en el mejor tiempo de entrega y calidad de los productos, todo esto trabajando en equipo con las operaciones mineras y poder lograr los desafíos operativos, que como Metso estamos dispuestos en aceptar.