Por: Cristian Montes, Senior Manager Technical Sales Support, Thickeners -Region West /Americas – Service BU

La modernización de espesadores a través del sistema de alimentación Vane Feedwell® es la mejor opción en la búsqueda del mejoramiento en el performance de equipos en operación.

En busca de la optimización del performance de espesadores en nuestros clientes de la región, en Metso Outotec nos centrados en la búsqueda activa de soluciones para incrementar los sólidos en la descarga, mejorar la calidad del agua recuperada y aumentar el tratamiento de sus equipos. Nuestra solución se basa en la optimización de los sistemas de alimentación, cambiando sus actuales feedwell por nuestros sistemas Vane Feedwell®, los cuales han demostrado ser los más eficientes del mercado, entregando confiabilidad en su operación, alto rendimiento en el proceso de floculación y una mejora sostenible en su proceso de espesamiento.

Nuestras referencias, en el área de espesamiento, alrededor del mundo nos avalan como la mejor solución que pueden elegir.

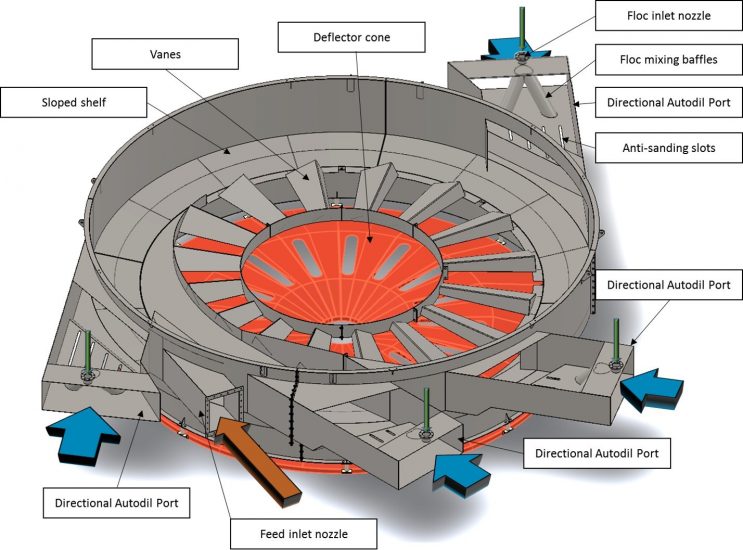

Sistema de alimentación Vane Feedwell®

Nuestro Vane Feedwell® es la culminación de más de una década de intensa investigación, diseño y verificación a gran escala. Según los comentarios de los usuarios y la observación de los ingenieros de procesos y técnicos de servicio de Metso Outotec, se han introducido muchas mejoras en el concepto original. Las herramientas de diseño de Vane Feedwell® han alcanzado un nuevo nivel de sofisticación para que la intención del diseño no se pierda durante el proceso de dimensionamiento y configuración de un proyecto. Las lecciones de las instalaciones reales también han contribuido al diseño del sistema de alimentación completo, que incluye tanques de acondicionamiento de alimentación, Floc Box, Turbodil y hoy en día nuestro sistema complementario de reducción de espuma Deareation Tank®, enfocado en espesadores de concentrado.

Entre las principales características de diseño del sistema de alimentación de paletas se encuentran el estante horizontal y las paletas que separan el pozo de alimentación en dos zonas superior e inferior interconectadas.

La zona superior, en la que se añaden la alimentación, el agua de dilución y el floculante, mejora la mezcla y la retención del material a ser espesado. Esto maximiza la absorción de floculante, elimina la posibilidad de segregación de material grueso/fino y asegura que todas las partículas se agreguen juntas por medio del floculante. Nuestro diseño asegura que el rendimiento se mantenga en esta zona superior con velocidades de alimentación variables.

La energía de mezcla se disipa cuando la alimentación pasa a través de las paletas hacia la zona inferior. Esta promueve una mezcla suave para el crecimiento continuo de agregados (Flóculos), con la opción de dosificación secundaria de floculante. La retención y la mezcla completa de 360 grados logradas en nuestros diseños de pozo de alimentación permiten que los agregados se descarguen uniformemente en el cuerpo del espesador en condiciones de bajo cizallamiento.

La pulpa de alimentación se introduce tangencialmente al pozo del espesador a través del tubo de alimentación y la caja de transición. El flujo direccional de la alimentación al pozo de alimentación es un factor de diseño clave para una mezcla exitosa y para reducir el cortocircuito de los sólidos.

Se utiliza un estante horizontal para minimizar los cortocircuitos, promover una distribución uniforme de los sólidos y asegurar la disipación de energía. Las paletas aseguran que toda la pulpa se mezcle con el floculante en la mitad superior del pozo de alimentación. Cuando es necesario, los puertos de auto dilución se utilizan para diluir la alimentación a condiciones óptimas para la floculación y para complementar la dirección del flujo de alimentación y así mejorar la energía de mezcla. Los pisos del puerto de auto dilución están ranurados para evitar la acumulación de sólidos durante condiciones de bajo flujo, como el arranque.

La solución de floculante se dosifica en el agua de dilución entrante, para disolver aún más el floculante. Los deflectores de mezcla aguas abajo de los puertos de adición de floculante ayudan a dispersarlo por todo del agua. El flujo de la pulpa y el movimiento de mezcla promovidos por la forma del estante del feedwell de alimentación, las paletas y el sistema de auto dilución garantizan que el mezclado sea completo y que se minimice el cizallamiento del floculante, creando así un crecimiento de agregados constante en la zona inferior del pozo de alimentación.

El cono deflector minimiza la dilución secundaria incontrolada desde abajo y hace que los sólidos floculados se distribuyan uniformemente en el tanque espesador. La tasa controlada asegura que los agregados floculados no estén sujetos a cizallamiento perjudicial, mejorando el proceso de separación sólido/líquido, la claridad del overflow y la densidad final del underflow.

Beneficios Sistema de alimentación VaneFeedwell®

- Reducción del costo operativo de la planta al reducir el consumo de floculante

- Mayor densidad en Underflow

- Aumento en la obtención de % de sólidos en los casos de modernización

- Mejor claridad y recuperación del agua en Overflow

- Mayor recuperación de minerales y claridad de Overflow en procesos como CCD

- Operación estable, menos tiempo de inactividad

Modernización de Espesadores – Sistema de alimentación VaneFeedwell®

Dentro de las opciones que Metso Outotec provee a sus clientes en busca de mejoras de la performance de sus espesadores se encuentran:

- Modernización de sistema de alimentación

- Vane Feedwell & Feed pipe

- Deareation tank

- Break Tank

- Modernización de los sistemas de transmisión

- Nuevos sistemas Drives

- Rastras y sistemas de auto nivelación

- Sistemas de automatización

- Nuevo sistema de control

- Sistemas de control experto de espesadores

- Instalación y puesta en marcha de las modernizaciones

- Implementación de nuestras propias tecnologías con equipo experto de Metso Outotec